建設技術者向けNEWS

建設技術者の方が知りたい情報を絶賛配信中

会員登録いただくと無料で閲覧可能です!

-

清水建設/3Dコンクリートプリンティング/高強度モルタル材料を開発

ログインして続きを読む 会員でない方はこちらよりご登録ください【高さ2m超の埋設型枠実現】

清水建設は、3Dコンクリートプリント用の高強度・高靱性の繊維補強モルタル材料「ラクツム」を開発した。部材のプレキャスト化を目的にした3Dコンクリートプリンティングによる埋設型枠の造形(施工)で、建設業界における慢性的な人手不足に対応することが狙い。省力化・省人化に役立つ新たなソリューションとして、今後の現場での適用を目指す。

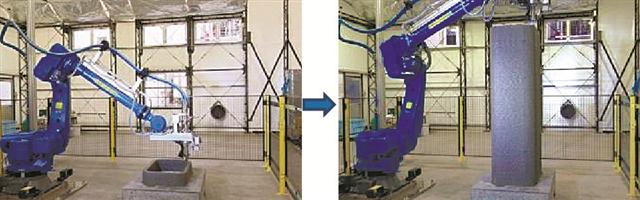

埋設型枠の3Dプリンティング状況

埋設型枠の3Dプリンティング状況新たに開発したラクツムは、構成材料として通常のモルタルに使うセメントと砂のほかに、モルタルの粘性付与と高靱性化に作用する長さ6mmの合成短繊維、凝結時間の制御のための高性能減水剤、高強度化に役立つシリカフュームといった素材を付加している点が特徴となる

3Dコンクリートプリンティング装置が幅2-4cm、厚さ0.7cm、秒速10cmの範囲でラクツムを押し出していけば、フレッシュな状態であっても、きちんと形状を保持したまま高さ2.1mの実大規模の構造体を兼ねた柱型枠(埋設型枠)を約2時間で造形できる。

構造性能の検証によって、積層造形した埋設型枠の構造性能や耐久性能は確認済み。載荷実験による検証の結果から、この埋設型枠(柱の外周部の構造体として存置)にコンクリートを充填して構築した柱部材の構造耐力や靭性が、既往技術で構築したコンクリート柱を上回ることが実証されている。

材料押し出し方式の3Dコンクリートプリンティング装置によって、積み上げられた積層面は、目視で確認できないほど一体化するため、劣化の原因となる水や空気の侵入を助長する気泡や空隙が生じることもないという。

7月に材料押し出し方式の3Dコンクリートプリンティング装置を配備した専用の実験施設「コンクリートDXラボ」を技術研究所に新設。材料配合や圧送方法、プリント速度の最適化など積層構造物の埋設型枠としての構造性能の検証を進めていた。

通常のモルタルで型枠のような薄い構造物を造形しようとすると、 10cmも積層すれば、形状を維持できずに崩れてしまうといった従来からの課題を解消。 現場で実大の型枠を直接プリントする 「オンサイト3Dプリンティング」 の研究開発を進めることで、 今後の現場適用を目指す。

残り50%掲載日: 2020年10月6日 | presented by 建設通信新聞